1. RO에서 발생하는 농축수에 대하여

국내 산업구조가 반도체, 디스플레이, 소재분야 등 고부가가치 산업으로 전환되면서 일반 공업용수 수질이 아닌 순수 수질을 공업용수로 활용하는 기업과 산업단지가 증가하고 있다. 하∙폐수 처리장의 방류수를 순수에 가까운 고급 공업용수로 재처리하는 공법은 주공정인 RO(Reverse Osmosis, 역삼투)공정과 RO공정 앞단의 전처리 공정과 후단의 농축수 처리공정으로 구성된다.

담수를 제외한 농축수에는 높은 염도, 영양물질(인, 질소), 유기 오염물질이 포함되어 있다. 역삼투 공정 사용되는 산, 스케일방지제(polyphosphates, polymers of maleic acid), 파울링방지제, 거품형성방지제(alkylated polyglycols, fatty acids, fatty acid esters)등 다양한 화학물질이 농축수 내 유기 오염물질을 구성한다. 고농도의 염 성분은 스케일링 형성을 유발할 수 있는데 농축수의 스케일 양은 란젤리의 포화 지수(Langelier saturation index)로 계산할 수 있다. 염 농도가 높은 농축수 처리를 위해서는 맴브레인 스케일링 문제를 해결하는 것이 급선무이다.

일반적인 RO막은 TDS(total dissolved solids)를 기준으로 70,000 mg/L 이상의 폐수를 처리하지 못하며, 이를 삼투압으로 환산하면 최대 59bar 정도가 된다. 일반적으로 염분 농축기에서 배출되는 농축수의 염 농도가 약 250,000 mg/L이고, 염분 결정화조에서 배출되는 최종 농축수의 염 농도는 약 357,000 mg/L(NaCl 기준) 수준이다. 따라서 RO 단독으로는 염분 농축기로 유입되는 폐수의 양을 크게 절감하는 것이 어렵다고 할 수 있다. 따라서 최근에는 150bar와 300bar에서 운전이 가능한 HPRO (high pressure RO)가 연구되고 있다. HPRO를 염분 농축기와 염분 결정화조를 대신하여 사용한 결과 에너지사용량이 2~3배 정도 감소한 것으로 나타났다.

* HPRO (high pressure RO)는 고농도의 염분을 포함하고 있는 brine을 처리하기 위해 100 bar 이상으로 운영하는 RO이다.

2. 무방류 공정

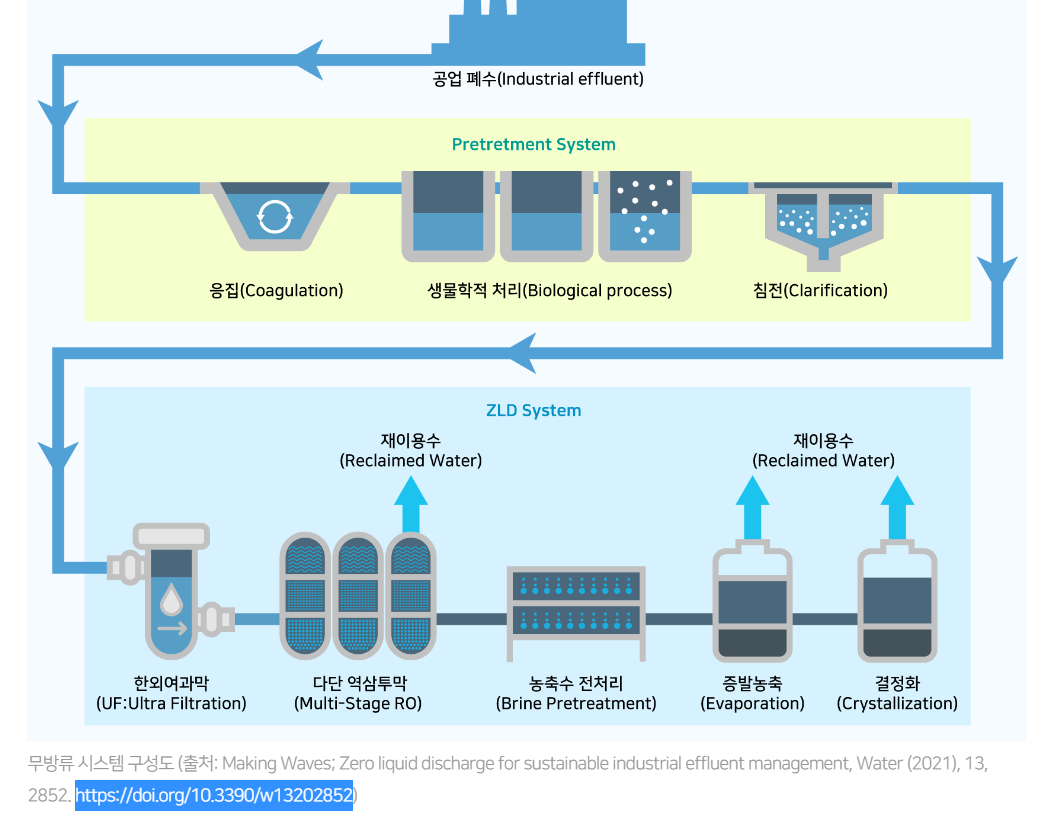

무방류(ZLD: Zero Liquid Discharge) 공정은 방류수를 배출하지 않고 공장에서 재순환하는 시스템을 말한다. RO농축수를 모두 증발 건조시키는 공정은 비용이 많이 드는 기술이다. 1톤 처리에 RO공정은 3~5kW/m3 의 전력이 소요되고, 증발 건조 공정은 30~40kW/m3로 RO공정 10배의 전력이 소요된다. 그러나 높은 운영비에도 불구하고 증발 건조를 통해 농축수가 포함하고 있는 모든 오염물질들을 건상 슬러지로 배출하여 매립 처리할 수 있는 장점이 있다. 무방류 공정은 농축수를 배출하는 지역이 상수원에 위치한 불가피한 경우나 물 공급 부족으로 산업단지에서 배출되는 폐수처리장의 방류수를 재이용하는 경우 설치한다. 또한, 과불화합물 같은 발암물질, 환경호르몬물질, 난분해성 오염물질을 포함한 농축수는 수계로 방류하기보다는 무방류 공정으로 유해물질 배출을 차단하는 것이 바람직하다.

ZLD가 보다 경제성을 가지기 위해서는 ZLD 과정 및 최종산물에서 가치 있는 자원(예를 들어, 염, 영양분, 중금속 등)을 회수하는 것이 필요하다. 특히 침전된 탄산칼슘은 1㎥당 약 $350의 가치가 있다. 마지막으로 ZLD의 전과정평가를 통해 ZLD 과정에서 필요한 에너지와 발생되는 온실가스를 산정하여 ZLD의 경제성을 향상시키려는 노력이 필요하다. 전 세계 폐수 무방류 시스템 시장은 시스템에 따라 기존 시스템과 하이브리드시스템으로 분류되며, 하이브리드 시스템은 폐수의 품질에 따라 여러 단계를 거쳐 작동하는 맞춤형 폐수 무방류 시스템으로 대규모의 플랜트 설비에 활용되고 있다.

3. 무방류 공정에 사용되는 기술

(1) 증발농축

최초의 ZLD 시스템은 열을 이용한 공정의 연속 배열로 구성되었다. 원수(탈염 농축수)는 스케일을 유발하는 이온을 제거하는 전처리를 거친 후 열을 이용한 공정인 염분 농축기와 염분 결정화기를 거친다. 이때 염분 농축기는 수분을 증발시키기 위해 일반적으로 기계식 증발 압축기(mechanical vapor compression; MVC)를 사용한다. MVC를 이용한 염분 농축기의 회수율은 90~98%로 우수하다. 그러나 우수한 처리 성능에도 불구하고 염분 농축기는 많은 열이 필요로 하므로 에너지가 많이 소요된다.

농축수는 증발농축기(Evaporator)에서 스케일 및 부식 방지를 위해 감압상태(기체의 압력이 대기압 이하)로 끓는점 이상 가열하여 수분을 증발시킨 후 응축시켜 재이용수로 이용될 수 있다. 염 농도가 160,000 ~ 250,000 mg/L으로 더 농축된 고농도 농축수는 다음 단계인 결정화기(Crystallizer)에서 과포화조건에 도달하여 고형물 형태로 물속에 녹아 있는 용질이 슬러지 형태로 석출된다. 이 슬러지는 탈수기로 이송이 되어 염 형태로 분리된 후 건조기를 통해 수분을 더욱 제거하여 최종적으로 고형화되어 배출이 된다. 결정화기에서 증발된 증기는 증발농축기와 동일하게 응축시켜 재이용수로 사용한다.

보통 증발압축기는 원수 1톤 당 20~25kWh의 에너지를 소모하고, 결정화기에서는 염분 농도와 점도가 높은 고농도 농축수 1톤 당 52~66kWh 정도의 많은 에너지를 사용한다. 에너지 저감을 위한 노력이 상당히 필요한 시점이다. 또한, 부식방지를 위해 고가의 재료를 사용하기에 설치 비용 역시 높은 편에 속한다.

(2) 막증류

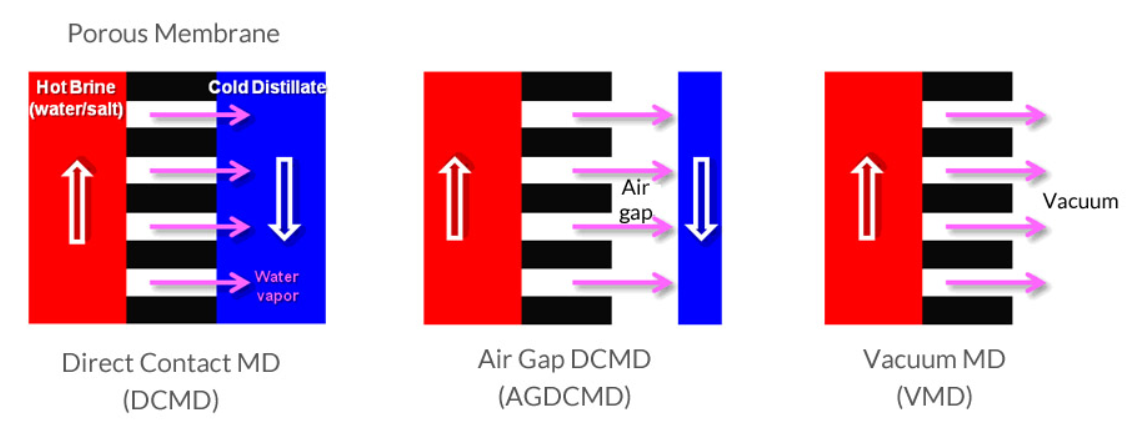

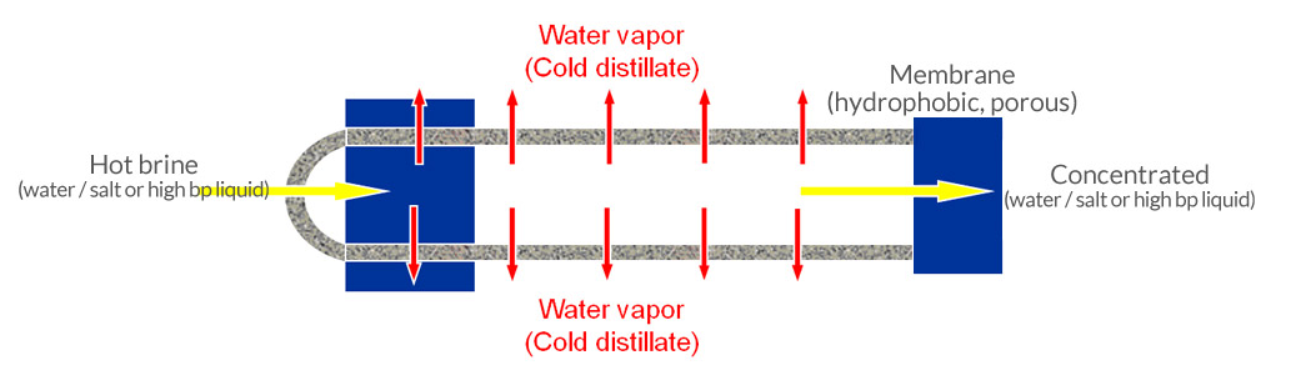

막증류공정은 소수성이며 다공성인 막을 이용한 증류공정으로 Direct contact membrane distillation (DCMD), Air gap membrane distillation (AGMD), Sweeping gas membrane distillation (SGMD), Vacuum membrane distillation (VMD) 등이 있으며 응용범위는 다음과 같다. 국내 멤브레인 회사인 세프라텍의 막증류공정은 소수성이며 다공성구조인 중공사 폴리프로필렌 분리막을 사용하여 물은 투과되지 않으나 수증기는 막의 기공 (10 nm – 1 µm) 을 통해 투과하게 되어 고비점 성분이나 염 성분을 분리하는데 유리하여 분리해수담수화 및 특성 성분의 농축/분리에 우수한 성능을 나타낸다. Feed liquid가 저비점 및 고비점 성분으로 이루어질 경우 투과측의 진공으로 인해 저비점 성분의 증발을 용이하게 되어 고비점 성분과 저비점 성분을 분리할 수 있다.

막증류 공정은 일반적인 막 공정들이 압력에 기인하여 구동하는데 비해, 유입부와 처리수의 수증기압의 차이에 의해 운전되는 막 공정이다. 물의 증발을 이용하는 기술이므로, 삼투압 차이가 공정에 중요한 지표로 사용되는 기존의 역삼투법 공정에 비해 유입수의 염 또는 이온 농도가 높아도 막의 flux가 급격히 감소하거나 운전에 필요한 에너지 투입량이 급격하게 증가하지 않는 장점이 있다. 따라서, 해수 중 염 농도가 높은 지역에서 활용 가능할 것으로 기대되며, 역삼투막을 이용한 해수담수화 과정에서 발생하는 농축수의 처리에도 유용하게 활용될 수 있을 것으로 판단된다.

(3) 결정화(Crystallization)

결정화 기술은 unit 단위의 상용화된 기술로서 다양한 산업 분야의 폐수를 처리하기 위해 전세계적으로 사용되고 있다. 결정화는 고체와 액체를 분리하는 공정으로 용질을 결정으로 만들어 용액으로부터 분리한다. 이러한 공정은 용질이 제거된 물의 재사용뿐만 아니라 가치가 있는 물질을 결정으로부터 분리하는 자원 회수에도 용이하다. 회수되는 대표적인 물질로는 물, NaCl, Na2SO4, Na2CO3, 암모늄, 인산염이 있다. 납, 망간, 니켈, 구리, 은과 같은 중금속을 제거하거나 칼슘, 마그네슘 같은 물질을 제거해 경도를 낮출 수 있다.

결정화 기술은 맴브레인, 촉매, 흡착제, 이온교환 레진, 산화/환원제와 같은 보조 물질을 사용하지 않는 이점이 있다. 결정화 공정과 달리 막공정에서 발생하는 농축수에서는 자원을 바로 회수하기가 어렵다. 결정화 공정에서는 순도 높은 고체 상태의 자원을 회수할 수 있기 때문에 에너지를 절약하고 재활용 효율을 높일 수 있다. 결정화 공정은 적절한 설계에 따라 스케일업도 용이하기 때문에 전세계적으로 폐수 정화에 사용되는 빈도가 증가하고 있다.

반도체 폐수는 독성물질 및 고농도의 질소, 인 및 불소를 함유하고 있어 생물학적 처리가 어렵다. 생물학적 처리가 곤란한 산업폐수를 처리하기 위한 현실적인 대안으로는 물리·화학적 처리방법을 적용 할 수 있다. 반도체 폐수의 경우는 고농도의 질소 · 인을 함유하고있기 때문에 struvite 결정화 공법적용이 용이하다. Struvite (MgNH4PO4 · 6H2O) 결정화 공법은 고농도의 질소와 인을 동시 처리할 수 있는 기법이며, 체류시간이 짧고 별도의 시설이 불필요하여 부지면적을 감소시킬 수 있다.

결정화 방식을 사용하면 침전 방식과 비교해 슬러지의 함수율을 8~90%에서 3~50%로 낮출 수 있고 고순도(75~90%)의 CaF2 펠렛을 얻을 수 있다. CaF2 형성반응은 느린 반응으로 속도제한 단계가 결정성장 단계가 아니라 핵생성 단계이며 형성된 CaF2는 매우 미세한 입자로서 침전속도가 느린특성을 가지고 있다. 따라서 CaF2를 seed물질로 주입시켜 반응을 촉진 시키고 입자 크기를 증가시켜 순도 높은 CaF2를 생성할 수 있다. 순도 높은 CaF2 생성 시 seed물질로 사용한다면 불소 제거율이 크게 향상될 것이며 생성되는 슬러지의 재사용 및 함수율 저감으로 경제성을 확보 할 수 있을 것이다.

한 연구에서는 펠렛 리액터(pellet reactor)와 전기투석(electrodialysis)을 결합한 하이브리드 시스템으로 농축수를 정화하였다. 펠렛 리액터 내 유동층 결정화(fluidized bed crystallization)는 1980년대부터 여러 폐수처리시스템에 사용되어 온 기술이다. 유동층 결정화는 경도를 낮추기 위해 칼슘 제거에 사용될 수 있으며, 인/불소/중금속 회수도 가능하다. FBC 기술은 반도체 공장, TFT-LCD 공장에서 발생하는 폐수 내에서 불소를 제거하는데 사용될 수 있으며, 암모늄, 칼슘 및 중금속 제거에도 적용될 수 있다.

FBC는 실리카 모래를 캐리어 및 결정화 시드로 사용해 폐수 내 금속 및 무기 이온을 결정화시켜 분리하는 기술이다. 적절하게 제어된 상향 흐름 방식은 결정을 유동화 상태로 유지할 수 있다. 결정 형성이 최적화된 과포화 상태를 유지하기 위해 화학물질 주입을 적절히 조절해야 한다. 펠렛은 직경이 1~2 mm로 커지면 배출되고 중력에 의해 침전된다.

※ FBC 기술 적용

- 불소 포함 폐수

- 비소 포함 폐수

- 경도 제거

- 인/암모늄 제거

- 폐수 내 중금속 제거

※ FBC 기술의 장점

- 폐수 내 무기 이온을 효율적으로 제거할 수 있다.

- 폐수의 경도를 낮추고 중금속을 제거할 수 있다.

- 슬러지 발생량을 75%까지 감축할 수 있다. 특히 침전 공정을 통해 불소를 제거하면 다량의 슬러지가 발생하는데, FBC를 적용하면 슬러지 발생량을 크게 줄일 수 있다.

- 결정에서 유용한 자원을 회수하여 이윤을 창출할 수 있다.

- 상대적으로 작은 부지 크기가 소요되고 반응 시간이 짧다

※ 결정화 기술 종류

- Evaporation crystallization (EC)

EC는 열처리를 통해 용질로부터 용액을 떼어내 용질을 결정으로 석출시키는 기술이다. 현재 온도에서 불포화 상태인 용액에 열을 가하면 용액은 수증기로 변환되고 용액이 감소하므로 폐수는 포화 상태에 된다. 포화상태에서 지속적으로 용액을 증발시키면 용질은 결정화된다. EC는 5000년 전 소금 생산에 사용된 이후로 음식, 의약 분야 등에서 사용되어 왔다. 폐수 처리 분야에서는 염도가 높은 폐수에 사용되며 최근에는 기계식 증기 재압축 결정화(mechanical vapor recompression crystallization (MVRC))가 새롭게 연구되고 있다.

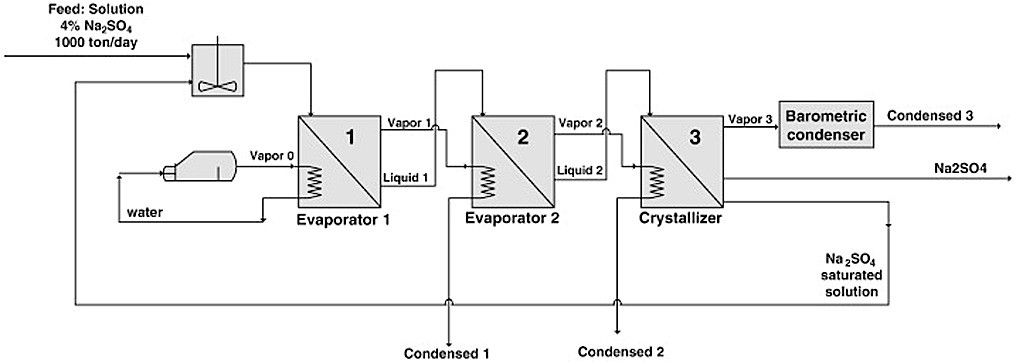

- Multi-effect evaporation crystallization (MEEC)

MEE는 주로 단일 효과의 증발기(evaporator)가 연속적으로 구성되어 있고 말단에는 응축기(condenser)를 가지고 있다. 가열된 증기는 증발기에 주입되어 폐수를 끓게 하고 이때 발생한 증기는 다음 증발기에 주입된다. 이러한 반응은 마지막 증발기까지 지속된다. 새로 생성해야하는 증기가 줄어드므로 MEE는single evaporation보다 에너지 사용을 감축할 수 있다. 이러한 장점들이 있지만 MEEC는 복잡한 시스템과 작동이라는 단점도 가지고 있다.

- Mechanical vapor recompression crystallization (MVRC)

최근에는 MVRC가 고염도 폐수 처리의 대안으로 떠오르고 있다. MVRC에서는 증발기에서 생성된 증기가 압축기(compressor)에 의해 압축된다. 압축된 2차 증기는 유입수를 가열하는 데 재사용된다. 압축된 2차 증기에 의한 에너지 재사용 효율이 좋아 MVRC의 효율은 MEE보다 높다.

MVRC는 탈염화공정(desalination)이나 염 회수에 주로 사용된다. 예를 들면, 황산암모늄 폐수는 MVRC에 의해 처리될 수 있다. 아래 그림에서 결정화기의 상단 공간에서 기체와 액체의 분리가 일어나 액체는 결정화기로 유입되고 증기는 압축기로 이동한다. 압축 후 온도와 압력이 상승한 증기는 가열기(heater)에서 유입수를 가열하는데 사용된다. 이 과정에서 석출된 황산암모늄 결정은 원심분리기에 의해 분리된다.

MVRC는 여러 이점이 있지만 오랜 기간 운영한 사례와 정형화된 디자인이 없어 아직 많이 사용되고 있지는 않다. MVRC의 적용을 위해서는 추가적인 연구가 필요한 상황이다.

- Cooling crystallization (CC)

온도가 상승하면 용질의 용해도가 증가한다. 따라서 용액의 온도를 낮추면 용질을 결정으로 석출할 수 있다. CC도 상용화된 기술로서 다양한 분야에서 자주 사용된다. 만약 용질의 초기 농도가 공정 농도(Eutectic concentration)보다 높으면 용질이 먼저 결정화된다. 반면, 용질의 초기 농도가 공정 농도보다 낮으면 얼음이 먼저 결정화된다.

(4) 전기투석(electrodialysis)

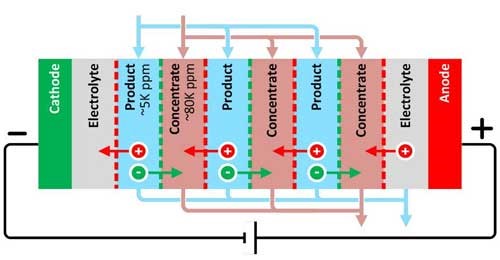

전기투석(electrodialysis; ED)은 전위차를 이용하여 수중의 이온 성분을 제거하는 탈염 기술이다. 두 개의 전극에 전기를 흘려주면 전극과 다른 전하를 갖는 이온들이 전극으로 이동하여 흡착된다. 이때 전극에는 전극과 반대 전하를 가진 이온들만 통과할 수 있는 이온교환막이 부착(음극에는 양이온 교환막, 양극에는 음이온 교환막)되어 있기 때문에 ED는 분리막 기술로 분류되고 있다. ED를 장기적으로 운전하면 전극 표면이 오염되거나 스케일링이 형성되는데, 이러한 오염을 방지하기 위해 주기적으로 전극의 전위를 바꿔주는 기술을 역전전기투석(electrodialysis reversal; EDR)이라고 한다.

ED/EDR 모두 silica 농도에 영향을 받지 않기 때문에 스케일 형성이 적은 반면, 처리수에 silica가 잔류할 수 있으므로 후속 처리가 필요한 단점도 존재한다. ED/EDR으로 농축된 농축수 염 농도는 100,000 mg/L 이상으로 RO보다 다소 높다. ED의 운전에는 원수 1㎥당 7~15kWh의 에너지가 필요하며, 염분농축기보다 낮은 수준이다. 하지만 처리수의 농도가 상대적으로 높기 때문에 에너지가 적게 소요되는 장점이 상쇄된다. 저염의 원수를 ED/EDR로 처리하기 위해서는 전력비가 더 많이 소요되고 이온교환막이 더 넓어야 하므로 시설비가 더 많이 소요되므로 ED/EDR은 탈염 공정의 후속 처리(polishing)보다는 탈염 공정에서 발생된 농축수 처리에 주로 이용된다.

전기투석은 전기화학적인 전위차를 이용하여 이온교환막을 통하여 이온 물질이 투과하는 공정으로 환경 분야에서는 물의 연수화공정, 질산성질소 제거공정, 도금폐수 중 유가금속의 회수공정, 중금속 제거공정, 원자력발전소의 일차 냉각계통에서 발생하는 방사선물질 제거공정, 정유폐액의 탈염공정, 정수처리공정, 중수도 공정 및 고도정수 처리공정 등에 적용된다.

전기투석 공정은 해수 속 염화나트륨, 황산마그네슘, 염화칼슘 등을 제거해 식염 제조, 해수 담수화 및 해양 심층수 제조에 활용하거나 공업폐수에 포함된 중금속(카드뮴, 구리, 납) 및 유해음이온(비소, 염소, 불소) 등 유해 이온 물질을 분리해 정화·재활용하는 데 사용된다.

< 출처 >

폐수 무방류 시스템 시장연구개발특구기술 글로벌 시장동향 보고서, 2017

문철환, 「무방류 시스템 정책과 기술, 향후 방향」, KOSEN 분석리포트, 2018

추광호, 장대익, 전기투석장치를 이용한 폐수처리방법(2008)

윤태경 외, 전기투석에 의한 암모니아성질소의 제거 시 운전인자의 영향, CLEAN TECHNOLOGY, Vol. 17, No. 4, December 2011, pp. 363~369

Haijiao Lu et al, Crystallization techniques in wastewater treatment: An overview of applications, Chemosphere, Volume 173, 2017, 474-484

https://renewableenergyfollowers.org/2821

https://www.kosen21.org/info/kosenReport/reportView.do?articleSeq=REPORT_0000000001061

https://www.saltworkstech.com/articles/what-is-electrodialysis-reversal-and-its-new-innovations/

http://www.sepratek.com/icons/app/cms/?html=/home/int4_1_5.html&shell=/index.shell:54

'환경공학 전공지식' 카테고리의 다른 글

| 전자 폐수의 불소 제거 기술_장/단점 요약 (0) | 2022.06.02 |

|---|---|

| 과불화합물, PFAS 처리 기술_나노여과, 전기화학적 산화, 영가철, 입상활성탄, 이온교환 (0) | 2022.01.07 |

| Per- and polyfluoroalkyl substances (PFAS)의 특성 및 권고 농도 (0) | 2022.01.05 |

| 전기응집(electrocogaulation)의 기본 원리와 패러데이 효율 (0) | 2021.11.10 |

| 전기응집(electrocogaulation)을 이용한 폐수 처리 (0) | 2021.08.16 |